| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Los Autómatas Programables (PLC) | |

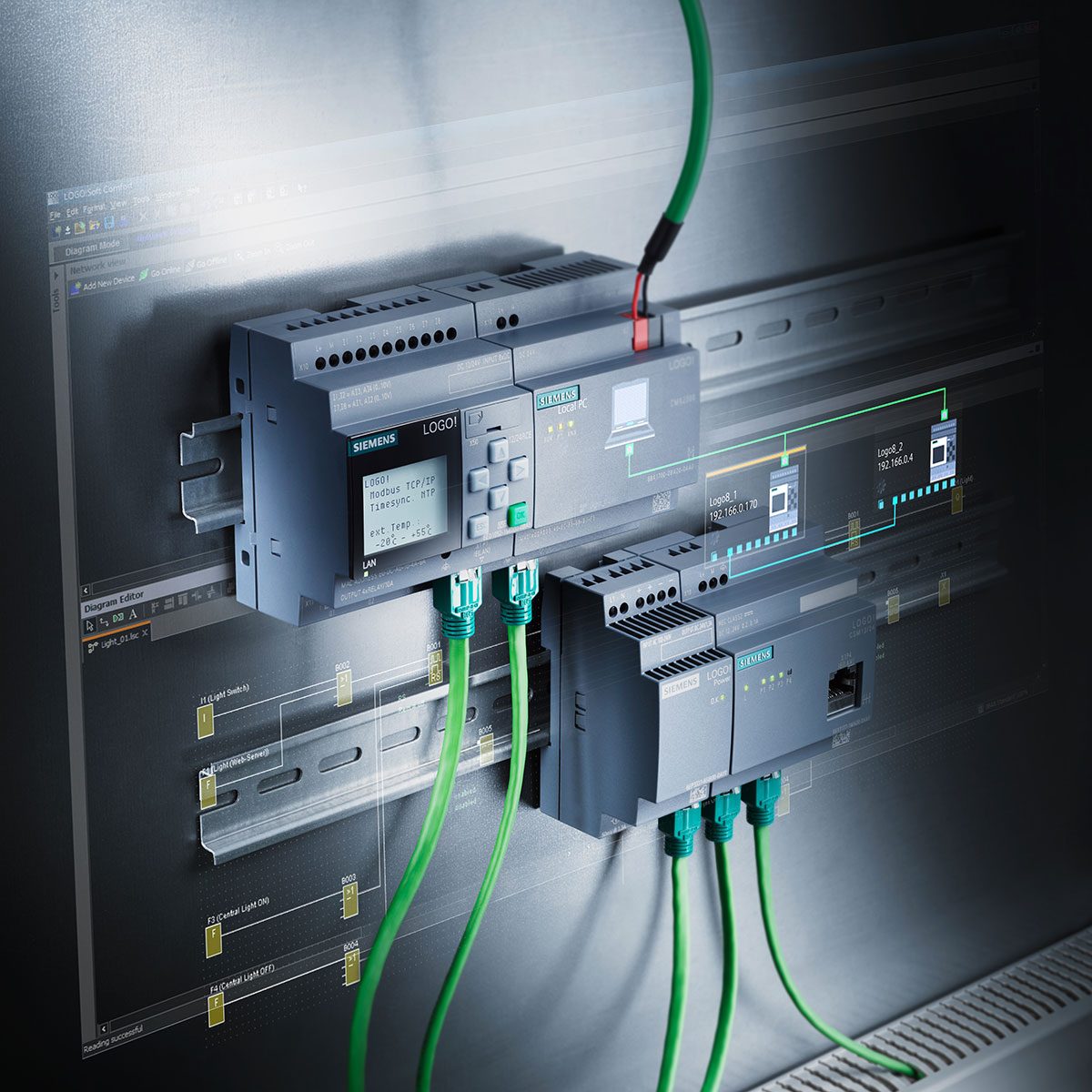

Un autómata programable (o PLC) según

la definición dada por la IEC 61131, es un equipo electrónico programable diseñado

para ser utilizado en un entorno industrial, que utiliza una memoria

programable para el almacenamiento interno de instrucciones orientadas al

usuario, para implantar unas soluciones específicas tales como funciones

lógicas, secuencia, temporización, recuento y funciones aritméticas con el fin

de controlar mediante entradas y salidas, digitales y analógicas diversos tipos

de máquinas o procesos.  Los autómatas programables surgen inicialmente en Estados Unidos, en la industria del automóvil (General Motors, 1968), para dar respuesta a la necesidad de incrementar el grado de automatización de las cadenas de producción que hasta ese momento estaba basada en sistemas cableados de relés. Con la aparición del PLC se consiguió reducir los tiempos y los costes de fabricación de los vehículos, aumentando al mismo tiempo la calidad del producto.

Componentes del sistema El autómata programable es un sistema basado en un microprocesador, siendo sus partes fundamentales la CPU, la Memoria y el Sistema de Entradas y Salidas (E/S). La CPU realiza el control interno y externo del autómata y la interpretación de las instrucciones del programa. A partir de las instrucciones almacenadas en la memoria y de los datos que recibe de las entradas, genera las señales de las salidas. La memoria se divide en dos bloques, la memoria de solo lectura o ROM (Read Only Memory) y la memoria de lectura y escritura o RAM (Random Access Memory). En la memoria ROM se almacenan programas para el correcto funcionamiento del sistema, como el programa de comprobación de la puesta en marcha y el programa de exploración de la memoria RAM. La memoria RAM se ocupa de la memoria de datos, en la que se almacena la información de los estados de las entradas y salidas y de variables internas. Y la memoria de usuario, en la que se almacena el programa con el que trabajará el autómata. El sistema de Entradas y Salidas (E/S) recoge la información del proceso controlado (Entradas) y envía las acciones de control del mismo (salidas). En general, las entradas y salidas (E/S) de un autómata pueden ser discretas, analógicas, numéricas o especiales. Los dispositivos de entrada pueden ser pulsadores, interruptores, finales de carrera, termostatos, presostatos, detectores de nivel, detectores de proximidad, contactos auxiliares, etc. Los dispositivos de salida son también muy variados: Pilotos indicadores, relés, contactores, arrancadores de motores, válvulas, etc. En el siguiente punto se trata con más detalle este sistema. Ventajas y desventajas En comparación con los sistemas cableados basados en relés, los autómatas programables presentan las siguientes ventajas:

Entre los inconvenientes de los autómatas frente a los sistemas automáticos basados en cableados y relés están:

En general el uso de autómatas programables son preferibles siempre que sea necesario automatizar sistemas complejos, los sistemas basados en cableado y relés pueden ser competitivos en precio a la hora de automatizar sistemas sencillos, principalmente debido al precio inicial del autómata. Para tratar de hacer competitivos los autómatas programables en entornos de automatización sencillos se introdujeron los micro-autómatas, que poseen unas prestaciones un poco menores que los autómatas, pero presentan un precio mucho más competitivo y asequible para implementarlo en pequeños proyectos de automatización.

Evolución de los PLC desde 1968 hasta 2016

Los primeros PLC tenían la capacidad de trabajar con señales de entrada y salida, lógica interna de la bobina de relé / contacto, temporizadores y contadores. Los temporizadores y contadores utilizaron registros internos de tamaño de palabra, por lo que no pasó mucho tiempo antes de que se dispusiera de matemática simple de cuatro funciones. El PLC continuó evolucionando con la adición de señales one-shots, entrada y salida analógicas, temporizadores y contadores mejorados, matemática de coma flotante, secuenciadores de batería y funciones matemáticas. Tener la funcionalidad incorporada PID (Proporcional-Integral-Derivada) era una gran ventaja para los PLC que se usaban en la industria de procesos. La capacidad de utilizar nombres de etiqueta significativos en lugar de etiquetas no descriptivas ha permitido al usuario final definir más claramente su aplicación, y la capacidad de importar / exportar los nombres de etiquetas a otros dispositivos elimina los errores que resultan al ingresar información en cada dispositivo mediante mano.

A mediados de los 70 las tecnologías dominantes de los PLC eran máquinas de

estado secuenciales y CPU’s basadas en desplazamiento de bit Los

microprocesadores convencionales incorporaron la potencia necesaria para

resolver de forma rápida y completa la lógica de los pequeños PLC's. Por cada

modelo de microprocesador había un modelo de PLC basado en el mismo.

Las funciones de comunicación comenzaron a integrarse en los autómatas a

partir del año 1973. El primer bus de comunicaciones fue el Modbus de Modicon.

El PLC podía ahora establecer comunicación e intercambiar informaciones con

otros PLC's.

La implantación de los sistemas de comunicación permitió aplicar

herramientas de gestión de producción que se ejecutaban en miniordenadores

enviando órdenes de producción a los autómatas de la planta. En las plantas se

suele dedicar un autómata programable a ejecutar la función de gestión. Este

autómata recibe las órdenes de producción y se encarga de comunicarlas a los

autómatas programables dedicados a control. A su vez estos los autómatas de

control envían el estado de la producción al autómata de gestión.

En los 80 se produjo un intento de estandarización de las comunicaciones

con el protocolo MAP (Manufacturing Automation Protocol) de General Motors.

También fue un tiempo en el que se redujeron las dimensiones del PLC y se pasó

a programar con programación simbólica a través de ordenadores personales en

vez de los clásicos terminales de programación. Hoy día el PLC más pequeño es

del tamaño de un simple relé.

En la década de los noventa se ha producido una gradual reducción en el

número de nuevos protocolos, y en la modernización de las capas físicas de los

protocolos más populares que sobrevivieron a los 80.

Los principales fabricantes de Autómatas Programables son Modicon (Actualmente Schneider), Allen Bradley, GE, Omron, Siemens y Mitsubishi, en la tabla siguiente se muestran los hitos importantes desde 1968 hasta 2016;

Tener una PC que se comunique con un PLC proporcionó la capacidad

no solo de programar, sino también de facilitar las pruebas y la resolución de

problemas. Las comunicaciones comenzaron con el protocolo Modbus utilizando

comunicaciones serie RS-232. La adición de varios protocolos de automatización

que se comunican a través de RS-485, DeviceNet, Profibus y otras arquitecturas

de comunicación en serie han seguido. El uso de comunicaciones seriales y los

diversos protocolos de PLC también permitieron que los PLC se conecten en red

con otros PLC, unidades de motor e interfaces de hombre a máquina (HMI). Más

recientemente, EtherNet y protocolos como EtherNet / IP (para el protocolo

industrial) han ganado una gran popularidad.

CURSOS DE FORMACIÓN RELACIONADA:

Si necesita recibir formación específica que le capacite en el control de instalaciones por medio de autómatas programables (PLC), tales como los que se utilizan habitualmente en la industria, le recomendamos el siguiente curso: La importancia de interpretar correctamente esquemas eléctricos Curso de interpretación de esquemas eléctricos Curso de Interpretación de Instalaciones Eléctricas Curso de Iniciación a Autómatas Programables |

|

| Publicado el 2018-05-05 15:27:09 por C. Rodríguez | |

| Twittear | |