| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Technical Courses cumple 10 Años. Lo mejor está por llegar. |

El pasado mes de enero de 2024, la plataforma de formación online Technical Courses cumplía sus primeros 10 años de existencia, por lo que aunque con algunos meses de retraso queremos compartir con todos ustedes la celebración de este aniversario. Sucedía en enero de 2014 cuando el equipo de expertos de la empresa Norplan Engineering lanzaba al universo online la plataforma de formación Technical Courses, consiguiendo el 16 de enero la primera venta de dicha plataforma a un alumno de Negombo (Sry Lanka). Desde el principio, nuestro interés se centró en la venta de cursos técnicos online en todo el mundo, para ello elegimos solamente dos idiomas, español e inglés, con el objetivo de captar el mayor número de clientes potenciales. Otro acierto muy importante, o quizá el más importante, fue contar dentro de nuestro equipo de profesores con los mejores profesionales, que hicieran posible dar una formación de alta calidad basada en la experiencia de tecnólogos con muchos años de práctica profesional. Lo que se conoce como “conocimiento experto”. El “conocimiento generalista” ya lo debería poseer el alumno al finalizar sus estudios universitarios o de Formación Profesional. Nuestra filosofía siempre estuvo basada en que cada céntimo invertido en formación con nosotros se viera compensado con creces a favor del cliente, ya sea la empresa que contrata el plan de formación que obtendrá un mayor rendimiento del trabajador, como del propio alumno de nuestros cursos, que en base a un mejor desempeño de su actividad profesional, tendrá la opción de conseguir un incremento salarial a corto plazo. Nuestros cursos siempre estuvieron programados para dar más por menos. Por ejemplo un curso nuestro de 30 horas lectivas, en realidad tenía contenidos didácticos para 50 o 60 horas. Pero lo seguíamos vendiendo al precio de un curso de 30 horas, esto tenía el objetivo de que el cliente quedara siempre satisfecho con el dinero invertido. Implementamos un plan de calidad de mejora continua, para saber en todo momento lo que teníamos que cambiar o mejorar en nuestro producto. Al finalizar cada curso, el alumno puede hacer una evaluación completa de todos los aspectos contenidos en la actividad formativa. Siendo esta información posteriormente trasladada al tutor de curso, siempre de forma anónima. A lo largo de estos 10 años hemos conseguido proporcionar una formación técnica de alta calidad a multitud de clientes de los cinco continentes, obteniendo siempre un elevado grado de satisfacción del alumno en los cuestionarios de evaluación, por ello muchos participantes deciden repetir con nosotros realizando más cursos o recomendándonos a otras personas. Esto nos ha permitido obtener una buena reputación dentro de nuestra actividad. Si hemos conseguido continuar en el mercado durante 10 años sin ayudas de ningún tipo es únicamente porque el cliente ha depositado su confianza en nosotros, por ello queremos manifestarles nuestra gratitud. No podemos olvidarnos de las importantes empresas, universidades y centros de investigación, que han confiado en nosotros para sus planes de formación de sus empleados, queremos mencionar a las siguientes: |

| Publicado el 2025-07-23 08:03:28 por | Abrir |

| ¿Por qué Cursos Técnicos Online? |

UN PROBLEMA DE FONDO Cuando acabamos nuestros estudios académicos en la universidad y nos incorporamos por primera vez al mundo laboral, nos damos cuenta de lo separada que está la formación recibida de la práctica laboral. Además lamentablemente se trata de un problema endémico que tiene difícil solución, así que el problema va para largo. Las empresas, la gran mayoría, lo que verdaderamente necesitan es contratar personas que tengan conocimientos y habilidades reales. La posesión de una titulación no es suficiente, por lo que hay que demostrar día a día unas capacidades que se nos suponen pero que tenemos que justificar con hechos no con palabras. PANORAMA EN LA

ACTUALIDAD

La incorporación al mundo laboral es probablemente uno de los momentos más críticos para el recién titulado, el motivo es que está en una situación de inferioridad respeto a otros profesionales con más experiencia. Esto limita su capacidad para ser contratado o le impide hacerlo en unas condiciones que puedan considerarse adecuadas para su titulación. Si el nuevo titulado tiene suerte, la empresa puede apostar por él y proporcionarle la formación necesaria, aunque supone un riesgo para la empresa ya que ésta deberá destinar recursos propios o subcontratados a terceros para formar al nuevo empleado y después éste podría marcharse a otra empresa en mejores condiciones. Es por ello que las empresas prefieren contratar un profesional ya formado y con cierta experiencia, aunque deban pagarle un poco más. Una vez se entra en el bucle es difícil salir, el nuevo titulado quiere trabajar pero las empresas le dicen que ha sido descartado del proceso selectivo por no contar con experiencia. Y la experiencia no se puede adquirir sin trabajar, así que una salida airosa puede complicada, aunque tarde o temprano se suele salir de una forma o de otra. En cualquier caso, el nuevo titulado debe ser capaz de adquirir lo más rápido posible y con gran eficacia los conocimientos necesarios que le abran la puerta para entrar en el mundo laboral, y una vez dentro le permitan desempeñar su labor con gran solvencia, para conseguir el reconocimiento por parte de sus superiores y de esta poder subir de nivel y promocionar. Es necesario conseguir ser contratado, pero también importante entrar con buen pie, demostrar la valía y promocionar. Una cosa muy importante es evitar quedar estancados, lo cual nos puede producir frustración, interrumpiendo nuestra evolución en el aspecto profesional y económico. Otro problema existente, que viene derivado del tremendo avance tecnológico, es la continua aparición de nuevos puestos de trabajo, algunos de ellos inexistentes hace solamente unos pocos años. Por otra parte algunos sectores van reduciendo la demanda de personal. Esto obliga a muchos profesionales a tratar de reorientar su trayectoria profesional para adaptarse a la demanda. NUESTROS OBJETIVOS Desde un primer momento, nuestro objetivo fue proporcionar una solución real al problema de déficit de formación, tanto para el nuevo titulado, como para el profesional con experiencia que desea reciclarse o reorientar su trayectoria profesional. Ese objetivo inicial sigue siendo el mismo en la actualidad. En resumen, nuestros objetivos son:

APORTANDO VALOR Para llevar a cabo nuestros objetivos se hizo necesario contar con la presencia de un profesorado con gran experiencia profesional, a ser posible todavía en activo. Que hicieran posible proporcionar una formación de alta calidad que solamente se puede adquirir después de años de práctica profesional. Lo que se conoce como “conocimiento experto”. El “conocimiento generalista” ya lo debería poseer el alumno al finalizar sus estudios universitarios. El siguiente paso era poner en comunicación al profesor experto con el alumnado que realiza el curso. Los dos inconvenientes principales son; el tiempo disponible para realizar el curso dentro de una jornada laboral de 8 horas y los costes de la acción formativa, que deben ser razonables y asumibles para el recién titulado que no dispone de grandes recursos económicos. Ambas dificultades han sido solucionadas por medio de los cursos de formación online. Lógicamente no todos los cursos técnicos son adecuados para impartirlos por formación online, por lo cual solamente hemos seleccionado los cursos que son adecuados al 100% para esta modalidad de formación. Un aspecto importante que hemos tenido en cuenta fue la adaptación pedagógica, el profesorado experto puede carecer de este tipo de formación, lo cual puede derivar en dificultades al desarrollar la enseñanza. Por ello en la elaboración de nuestros cursos contamos con el apoyo de personal con formación pedagógica, que intervienen para conseguir que la actividad formativa permita la adquisición de los conocimientos técnicos con total eficacia. Nuestro modelo académico busca aprender haciendo, esto significa que nuestros cursos cuentan con una serie de ejercicios y actividades educativas que van a permitir al alumno adquirir sus conocimientos y destrezas de forma efectiva y práctica. Especialmente importante para nosotros es la obtención de un buen rendimiento del aprendizaje, esto significa la adquisición de los conocimientos a un coste de horas relativamente bajo, para ello tiene una importancia decisiva la correcta elaboración del material didáctico.

Finalmente indicar que nuestro plan de formación sigue un programa de mejora continua, para ello todos los alumnos que finalizan algún curso deben realizar una encuesta de calidad donde pueden valorar los diferentes parámetros del curso, así como indicar aspectos que consideren mejorables. A partir de esta información se implementan, siempre que sea necesario, acciones correctoras dentro el programa de mejora continua. |

| Publicado el 2020-05-18 12:13:44 por C. Rodríguez | Abrir |

| Motores marinos de baja velocidad modernos |

Los motores marinos para propulsión de grandes buques suelen caracterizarse por ser motores diesel que operan según el ciclo de dos tiempos. Son motores de dimensiones muy grandes y pesados, muy altos por su disposición en cruceta y con una velocidad de rotación muy baja. Esto es así para adecuarse a las revocuciones de la hélice prescindiendo de esta forma de los engranajes reductores de velocidad. Los fabricantes que producen en la actualidad este tipo de motores se reducen unicamente a tres; dos fabricantes europeos que son MAN B&W Diesel y

Wärtsilä Corporation, y un fabricante de japón que es Mitsubishi Heavy

Industries. Los motores marinos lentos son destinados como motor principal en

grandes buques mercantes que consumen H.F.O., grupo formado

principalmente por petroleros, bulkcarriers y portacontenedores.

Recientemente también han hecho su aparición motores diésel lentos

Dual-Fuel (doble combustible), para ser utilizados en buques LNG. Los motores lentos, trabajan como máximo hasta 240 rpm, velocidad de rotación equivalente a una frecuencia

de hasta 4 Hz (1 Hz es 1 revolución por segundo). Las velocidades de giro en

los motores lentos más grandes, que cuentan con carreras de pistón ultra largas, pueden ser

de solo 90 rpm o incluso menos. Esto permite que estén directamente

conectados al eje de cola sin engranajes reductores, girando la hélice a

las mismas revoluciones por minuto que el motor.

Los motores lentos fabricados actualmente se caracterizan por operar en

el ciclo de dos tiempos diésel, con barrido uniflujo con lumbreras de admisión en la camisa y válvulas de

escape en culata. Equipando también un eficiente sistema de sobrealimentación compuestos por una o más turbosoplantes y enfriadores de aire de carga por agua de baja temperatrura (circuito LT).

El ciclo de dos tiempos se realiza en dos carreras, es decir cada ciclo

dura una vuelta, 360º de giro de cigüeñal, cada vez que el pistón llega

al PMS (punto muerto superior) se produce la inyección y combustión en

el interior del cilindro, por tanto el árbol de levas que comanda las

válvulas de escape y bomba de inyección debe girar a las mismas

revoluciones que el cigüeñal. En los motores modernos la admisión de carga fresca (aire) es por medio

de lumbreras localizadas en la parte baja del cilindro, mientras que la

evacuación de los gases quemados es por medio de una única, pero de

gran tamaño, válvula de escape de accionamiento hidráulico y situada en

la culata de cada cilindro, el sistema se conoce como barrido uniflujo y

proporciona una buena eficacia de barrido en motores con carreras del

émbolo largas y ultra largas. El aire entra por la parte inferior del

cilindro, atravesando las lumbreras, las cuales cuentan con una orientación determinada que permite que el aire de entrada al cilindro entre tangencialmente y ascienda por el interior del cilindro

describiendo una trayectoria helicoidal. De esta forma se llenan muy

bien los espacios dentro del cilindro y se reduce la posibilidad de que queden restos de

gases quemados. En la actualidad los motores lentos son motores controlados

electrónicamente, los cuales se introdujeron en el mercado a

partir del año 2002, con las versiones de control electrónico; MAN B&W

ME y Sulzer RT-flex, las cuales partían respectivamente de los modelos ya

establecidos MAN B&W MC y Sulzer RTA. Tanto MAN B&W Diesel como Sulzer Diesel (actualmente Wärtsilä)

demostraron que el funcionamiento del motor sin árbol de levas

era posible, aplicando control electrónico en la inyección de

combustible y en los

sistemas de actuación de la válvula de escape. Los motores lentos inteligentes controlados electrónicamente del tipo MAN B&W ME y Wärtsilä - Sulzer RT-flex, no llevan árbol de levas y cuentan con el sistema de inyección common-rail (CR). Básicamente este sistema consta de disponer de un equipo de bombas de combustible que, arrastradas por el propio motor, suministren combustible a elevada presión a un colector común (common-rail), el cual alimenta a los inyectores. El control de la dosificación, tiempos de inyección (inicio y fin) y graduación, se realiza mediante una válvula hidráulica proporcional de actuación rápida situada en la alimentación a cada inyector. La válvula recibe una señal eléctrica de posicionamiento desde la unidad de control electrónica. Los motores lentos inteligentes cuentan con control electrónico para gobierno de válvulas de escape y la inyección de combustible common-rail, lo cual proporciona ventajas importantes, entre las que se encuentra un consumo de combustible inferior en cualquier condición de trabajo, funcionamiento muy estable y sin producción de humos a velocidades muy bajas. Pueden funcionar sin humos a velocidades de un 10-12 % de la nominal (velocidades más lentas que las obtenidas en motores convencionales). Esto es posible gracias a un control preciso de la inyección, presiones de inyección y tiempos de apertura y cierre de la válvula de escape gestionados en todo momento por la unidad de control electrónico, que va corrigiendo los parámetros de operación, para obtener los más adecuados para cada condición de trabajo. CURSOS DE FORMACIÓN RELACIONADOS:

Si desea recibir cursos de formación relacionados con este tema, le recomendamos que realice el curso siguiente:

Technical Courses está especializado en la

impartición de actividades formativas en todo el mundo, destinados a

cubrir la necesidades de cualificación de personal técnico, nuestros

cursos se encuentran estrechamente ligados a las tendencias del mundo

laboral y las necesidades formativas de las empresas.

|

| Publicado el 2019-05-16 19:07:00 por Carlos Rodríguez | Abrir |

| ¿Que es Scilab? |

Scilab es un software de código abierto, multiplataforma y orientado a cálculo numérico y con un lenguaje de programación de alto nivel, por ello puede utilizarse en problemas de simulación para aplicaciones de ingeniería y científicas. Scilab cubre un amplio espectro de áreas, tales como las siguientes:

Scilab es actualmente desarrollado por Scilab Enterprises, bajo la licencia CeCILL, compatible con la GNU General Public License. Se puede descargar gratis en la página web: www.scilab.org  Scilab está disponible para sistemas operativos Microsoft Windows y GNU/Linux, tanto plataformas de 32 como de 64 bits, y Mac OS X. Los requerimientos del sistema para Microsoft Windows XP, 7, 8, con procesador Pentium IV o equivalente, 1 GB RAM (2 GB recomendado), y 600 MB de espacio en disco duro. Scilab fue desarrollado inicialmente por INRIA (Institut National de Recherche en Informatique et Automatique) y la ENPC (École Nationale des Ponts et Chaussées) desde 1990. El Consorcio Scilab (Scilab Consortium) fue creado en mayo de 2003 para ampliar y promover Scilab como software de referencia en todo el mundo en el mundo académico y la industria. Scilab Consortium está compuesto actualmente por 18 miembros, INRIA, DIGITEO, ECOLE CENTRALE DE PARIS, ECOLE POLYTECHNIQUE, ENGINSOFT France, PSA, PEUGEOT, CITROËN y RENAULT entre otros. Desde julio de 2012, Scilab Enterprises desarrolla y publica Scilab. Scilab Integra un gran número de funcionalidades:

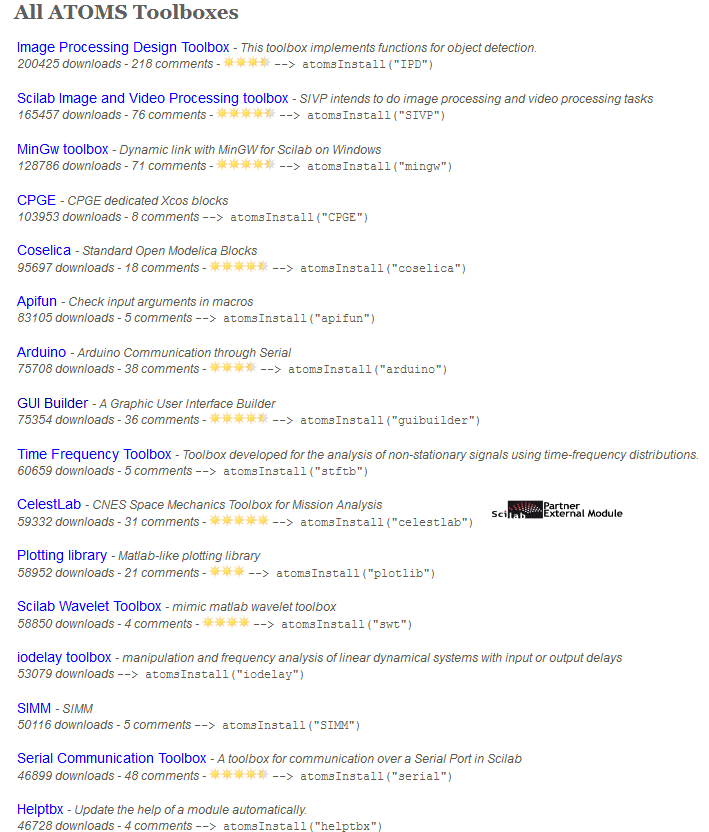

La herramienta Xcos es el equivalente al Simulink de Matlab y con él se pueden resolver ecuaciones diferenciales, por lo que con ello podemos hacer simulaciones de sistemas dinámicos.  El Xcos en Scilab, es un entorno de diagrama de bloques para la simulación y diseño basado en modelos. Estos permiten la simulación, generación automática de código, prueba continua y verificación de sistemas embebidos. Ofrecen un editor gráfico, bibliotecas de bloques personalizables, solucionadores de modelado y simulación de sistemas dinámicos. Están basados en la lógica de los diagramas de bloques, siendo los bloques personalizados bloques que incluyen funciones escritas previamente, lo que permite incluir en los diagramas muchas acciones de forma rápida y eficiente. Son módulos integrados con los programas principales, lo que le permite incorporar algoritmos de modelos y exportar los resultados de simulación para el análisis. Estos están especialmente pensados para el análisis y diseño de sistemas de control, aunque es totalmente útil en el estudio de cualquier tipo de sistema dinámico: lineal, no lineal, continuo, discreto o híbrido. El análisis del sistema, mediante simulación, se puede efectuar desde el menú de simulación asociado a todo modelo, desde la línea de comandos del programa principal o desde cualquier programa. Durante la simulación no es posible modificar los parámetros generales, pero si es posible efectuar cambios en los parámetros específicos de cada bloque, dotando así de un entorno interactivo muy útil para la realización de pruebas. Adicionalmente a la simulación es posible: obtener un modelo lineal del sistema frente a determinadas perturbaciones, obtener las condiciones de equilibrio del sistema a partir de distintas condiciones iniciales y utilizar toda la potencia de los programas para el análisis de datos o para el análisis y diseño del modelo lineal. Desarrollo de aplicaciones con interfaz gráfica Una herramienta integrada en Toolbox de Scilab es GUI Builder, la cual permite realizar aplicaciones con interfaz gráfica, las cuales pueden mostar los resultados de los cálculos a partir de la variación de parámetros de entrada. Las posibilidades que ofrece esta aplicación son muy interesantes en proyectos de ingeniería.  Toolboxes Existe un gran número de herramientas o módulos que se pueden instalar gratuitamente en Scilab y extienden las capacidades del programa según las necesidades. Se pueden consultar en: http://atoms.scilab.org/ Para instalar módulos, podemos abrir Atoms haciendo click en Applications->Module Manager ATOMS, seleccionamos la aplicación y ATOMS la descarga de internet y la instala.

CURSOS DE FORMACIÓN RELACIONADA:

Si necesita recibir formación específica que le capacite en el manejo de Scilab, le recomendamos el siguiente curso:  LINKS: - Curso de Scilab - Scilab (web oficial) - Scilab Toolboxes |

| Publicado el 2018-05-17 23:32:25 por Raúl Trabazo & Carlos Rodríguez | Abrir |

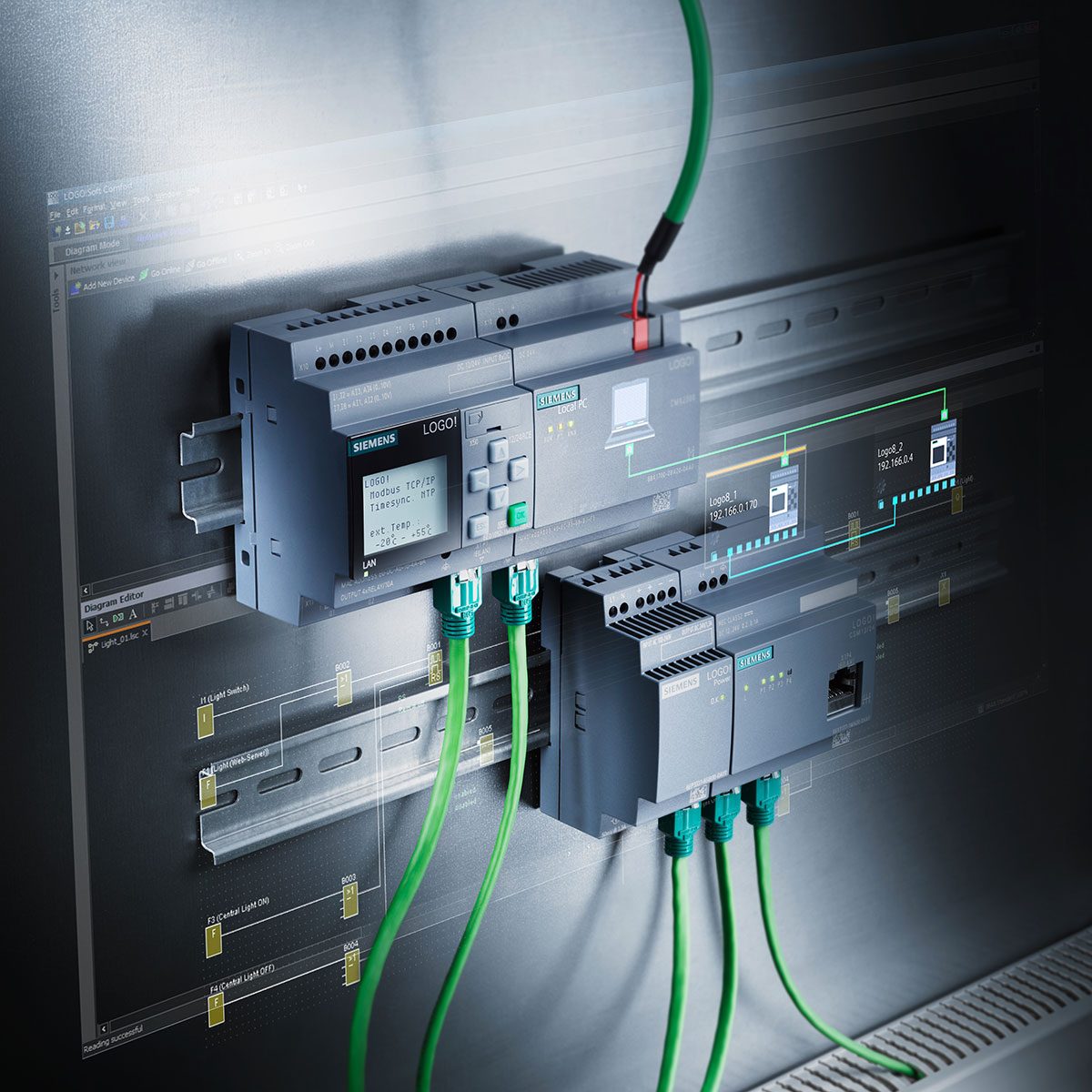

| Los Autómatas Programables (PLC) | |

Un autómata programable (o PLC) según

la definición dada por la IEC 61131, es un equipo electrónico programable diseñado

para ser utilizado en un entorno industrial, que utiliza una memoria

programable para el almacenamiento interno de instrucciones orientadas al

usuario, para implantar unas soluciones específicas tales como funciones

lógicas, secuencia, temporización, recuento y funciones aritméticas con el fin

de controlar mediante entradas y salidas, digitales y analógicas diversos tipos

de máquinas o procesos.  Los autómatas programables surgen inicialmente en Estados Unidos, en la industria del automóvil (General Motors, 1968), para dar respuesta a la necesidad de incrementar el grado de automatización de las cadenas de producción que hasta ese momento estaba basada en sistemas cableados de relés. Con la aparición del PLC se consiguió reducir los tiempos y los costes de fabricación de los vehículos, aumentando al mismo tiempo la calidad del producto.

Componentes del sistema El autómata programable es un sistema basado en un microprocesador, siendo sus partes fundamentales la CPU, la Memoria y el Sistema de Entradas y Salidas (E/S). La CPU realiza el control interno y externo del autómata y la interpretación de las instrucciones del programa. A partir de las instrucciones almacenadas en la memoria y de los datos que recibe de las entradas, genera las señales de las salidas. La memoria se divide en dos bloques, la memoria de solo lectura o ROM (Read Only Memory) y la memoria de lectura y escritura o RAM (Random Access Memory). En la memoria ROM se almacenan programas para el correcto funcionamiento del sistema, como el programa de comprobación de la puesta en marcha y el programa de exploración de la memoria RAM. La memoria RAM se ocupa de la memoria de datos, en la que se almacena la información de los estados de las entradas y salidas y de variables internas. Y la memoria de usuario, en la que se almacena el programa con el que trabajará el autómata. El sistema de Entradas y Salidas (E/S) recoge la información del proceso controlado (Entradas) y envía las acciones de control del mismo (salidas). En general, las entradas y salidas (E/S) de un autómata pueden ser discretas, analógicas, numéricas o especiales. Los dispositivos de entrada pueden ser pulsadores, interruptores, finales de carrera, termostatos, presostatos, detectores de nivel, detectores de proximidad, contactos auxiliares, etc. Los dispositivos de salida son también muy variados: Pilotos indicadores, relés, contactores, arrancadores de motores, válvulas, etc. En el siguiente punto se trata con más detalle este sistema. Ventajas y desventajas En comparación con los sistemas cableados basados en relés, los autómatas programables presentan las siguientes ventajas:

Entre los inconvenientes de los autómatas frente a los sistemas automáticos basados en cableados y relés están:

En general el uso de autómatas programables son preferibles siempre que sea necesario automatizar sistemas complejos, los sistemas basados en cableado y relés pueden ser competitivos en precio a la hora de automatizar sistemas sencillos, principalmente debido al precio inicial del autómata. Para tratar de hacer competitivos los autómatas programables en entornos de automatización sencillos se introdujeron los micro-autómatas, que poseen unas prestaciones un poco menores que los autómatas, pero presentan un precio mucho más competitivo y asequible para implementarlo en pequeños proyectos de automatización.

Evolución de los PLC desde 1968 hasta 2016

Los primeros PLC tenían la capacidad de trabajar con señales de entrada y salida, lógica interna de la bobina de relé / contacto, temporizadores y contadores. Los temporizadores y contadores utilizaron registros internos de tamaño de palabra, por lo que no pasó mucho tiempo antes de que se dispusiera de matemática simple de cuatro funciones. El PLC continuó evolucionando con la adición de señales one-shots, entrada y salida analógicas, temporizadores y contadores mejorados, matemática de coma flotante, secuenciadores de batería y funciones matemáticas. Tener la funcionalidad incorporada PID (Proporcional-Integral-Derivada) era una gran ventaja para los PLC que se usaban en la industria de procesos. La capacidad de utilizar nombres de etiqueta significativos en lugar de etiquetas no descriptivas ha permitido al usuario final definir más claramente su aplicación, y la capacidad de importar / exportar los nombres de etiquetas a otros dispositivos elimina los errores que resultan al ingresar información en cada dispositivo mediante mano.

A mediados de los 70 las tecnologías dominantes de los PLC eran máquinas de

estado secuenciales y CPU’s basadas en desplazamiento de bit Los

microprocesadores convencionales incorporaron la potencia necesaria para

resolver de forma rápida y completa la lógica de los pequeños PLC's. Por cada

modelo de microprocesador había un modelo de PLC basado en el mismo.

Las funciones de comunicación comenzaron a integrarse en los autómatas a

partir del año 1973. El primer bus de comunicaciones fue el Modbus de Modicon.

El PLC podía ahora establecer comunicación e intercambiar informaciones con

otros PLC's.

La implantación de los sistemas de comunicación permitió aplicar

herramientas de gestión de producción que se ejecutaban en miniordenadores

enviando órdenes de producción a los autómatas de la planta. En las plantas se

suele dedicar un autómata programable a ejecutar la función de gestión. Este

autómata recibe las órdenes de producción y se encarga de comunicarlas a los

autómatas programables dedicados a control. A su vez estos los autómatas de

control envían el estado de la producción al autómata de gestión.

En los 80 se produjo un intento de estandarización de las comunicaciones

con el protocolo MAP (Manufacturing Automation Protocol) de General Motors.

También fue un tiempo en el que se redujeron las dimensiones del PLC y se pasó

a programar con programación simbólica a través de ordenadores personales en

vez de los clásicos terminales de programación. Hoy día el PLC más pequeño es

del tamaño de un simple relé.

En la década de los noventa se ha producido una gradual reducción en el

número de nuevos protocolos, y en la modernización de las capas físicas de los

protocolos más populares que sobrevivieron a los 80.

Los principales fabricantes de Autómatas Programables son Modicon (Actualmente Schneider), Allen Bradley, GE, Omron, Siemens y Mitsubishi, en la tabla siguiente se muestran los hitos importantes desde 1968 hasta 2016;

Tener una PC que se comunique con un PLC proporcionó la capacidad

no solo de programar, sino también de facilitar las pruebas y la resolución de

problemas. Las comunicaciones comenzaron con el protocolo Modbus utilizando

comunicaciones serie RS-232. La adición de varios protocolos de automatización

que se comunican a través de RS-485, DeviceNet, Profibus y otras arquitecturas

de comunicación en serie han seguido. El uso de comunicaciones seriales y los

diversos protocolos de PLC también permitieron que los PLC se conecten en red

con otros PLC, unidades de motor e interfaces de hombre a máquina (HMI). Más

recientemente, EtherNet y protocolos como EtherNet / IP (para el protocolo

industrial) han ganado una gran popularidad.

CURSOS DE FORMACIÓN RELACIONADA:

Si necesita recibir formación específica que le capacite en el control de instalaciones por medio de autómatas programables (PLC), tales como los que se utilizan habitualmente en la industria, le recomendamos el siguiente curso: La importancia de interpretar correctamente esquemas eléctricos Curso de interpretación de esquemas eléctricos Curso de Interpretación de Instalaciones Eléctricas Curso de Iniciación a Autómatas Programables |

|

| Publicado el 2018-05-05 15:27:09 por C. Rodríguez | Abrir | |

| Entradas 1 a 5 de 59 | Siguiente >> |